Разработка горношахтного оборудования

Создание горношахтного оборудования – это сложный, многоэтапный процесс, требующий глубоких знаний в различных областях: от горной науки и материаловедения до машиностроения и автоматизации. Это не просто конструирование машин, это создание систем, способных эффективно и безопасно решать задачи добычи полезных ископаемых. В этой статье мы рассмотрим ключевые аспекты разработки горношахтного оборудования, начиная от этапа проектирования и заканчивая внедрением и обслуживанием.

Этап проектирования: от концепции к техническому заданию

Всё начинается с идеи – с понимания потребностей конкретного горного предприятия. Какие задачи должно решать новое оборудование? Какие условия эксплуатации? Какая производительность необходима? На этом этапе происходит сбор информации, анализ требований и разработка концепции.

Важнейшим результатом этого этапа является техническое задание (ТЗ). ТЗ – это подробное описание будущего изделия, включающее в себя все технические характеристики, требования к безопасности, надежности, долговечности и другим параметрам. Хорошее ТЗ – это фундамент успешного проекта. Оно должно быть максимально полным и однозначным, чтобы избежать недопониманий и ошибок на последующих этапах.

Например, если требуется разработать новый тип шахтного конвейера, ТЗ должно содержать информацию о типе руды, ее влажности, фракционном составе, углу наклона трассы, требуемой производительности, скорости перемещения материала, условиях эксплуатации (температура, влажность, наличие пыли и т.д.). От качества заполнения ТЗ напрямую зависит стоимость и сроки реализации проекта.

Конструирование и моделирование: воплощение идеи в виртуальном пространстве

После утверждения ТЗ начинается этап конструирования. Инженеры-конструкторы приступают к разработке детальной конструкторской документации, создавая 3D-модели будущего оборудования. Для этого используются современные системы автоматизированного проектирования (САПР), такие как AutoCAD, SolidWorks, Компас-3D и другие. В процессе конструирования проводятся многочисленные расчеты прочности, динамики, теплового режима и других параметров.

Моделирование позволяет выявить и устранить возможные конструктивные недостатки еще до начала производства. Это существенно экономит время и ресурсы. Кроме того, с помощью виртуальных прототипов можно проводить испытания оборудования в различных условиях эксплуатации, не затрачивая на это реальные деньги и время. Современные методы виртуального моделирования включают в себя конечно-элементный анализ (FEA), аэродинамическое моделирование (CFD) и другие.

Помните, что надежность горношахтного оборудования напрямую влияет на безопасность и эффективность производства. Поэтому особое внимание уделяется выбору материалов и конструкции.

Производство: от деталей до готового изделия

Производство горношахтного оборудования – это сложный производственный процесс, включающий в себя изготовление деталей, сборку узлов и агрегатов, а также монтаж готового оборудования. Для производства используются различные технологии: обработка металлов резанием, литье, сварка, механическая обработка и другие. Качество изготовления деталей и сборки узлов является критически важным для обеспечения надежности и долговечности оборудования.

Важную роль в производстве играет контроль качества. На каждом этапе производства проводятся проверки соответствия деталей и узлов требованиям ТЗ и стандартам качества. Используются различные методы контроля: визуальный контроль, измерение, неразрушающий контроль.

Например, при производстве горношахтных комбайнов используются высокопрочные стали, способные выдерживать высокие нагрузки и экстремальные температуры. Все детали комбайна проходят тщательную проверку на прочность и износостойкость. Сборка комбайна осуществляется с использованием специального оборудования и квалифицированных специалистов.

Внедрение и обслуживание: обеспечение бесперебойной работы

После завершения производства оборудование устанавливается на горном предприятии и проходит пусконаладочные работы. Это включает в себя проверку работоспособности всех систем, настройку параметров, обучение персонала. Важно обеспечить правильную эксплуатацию оборудования в соответствии с рекомендациями производителя.

Обслуживание горношахтного оборудования – это комплекс мероприятий, направленных на поддержание его в работоспособном состоянии и продление срока службы. Обслуживание включает в себя регулярные осмотры, смазку, замену изношенных деталей, ремонт и техническое обслуживание. Важно проводить обслуживание в соответствии с регламентом, чтобы избежать внеплановых остановок и поломок.

Регулярное техническое обслуживание позволяет выявлять и устранять возможные проблемы на ранней стадии, предотвращая серьезные поломки и аварии. Кроме того, обслуживание повышает безопасность работы оборудования и снижает затраты на ремонт.

Современные тенденции в разработке горношахтного оборудования

Современные тенденции в разработке горношахтного оборудования связаны с внедрением новых технологий: автоматизации, роботизации, искусственного интеллекта. Автоматизация позволяет повысить производительность, снизить затраты на персонал и повысить безопасность работы.

Роботизация применяется для выполнения опасных и монотонных работ, таких как погрузка и разгрузка, транспортировка руды, обрушение горных пород. Искусственный интеллект используется для оптимизации работы оборудования, прогнозирования поломок и принятия решений в реальном времени.

Например, разрабатываются автономные горные машины, способные работать без участия человека. Эти машины оснащены датчиками, камерами и системами управления, позволяющими им ориентироваться в пространстве и выполнять поставленные задачи. Кроме того, используются системы мониторинга состояния оборудования, которые позволяют выявлять признаки неисправности и предотвращать поломки.

Разработка и внедрение горношахтного оборудования – это постоянный процесс, требующий постоянного совершенствования и адаптации к новым условиям.

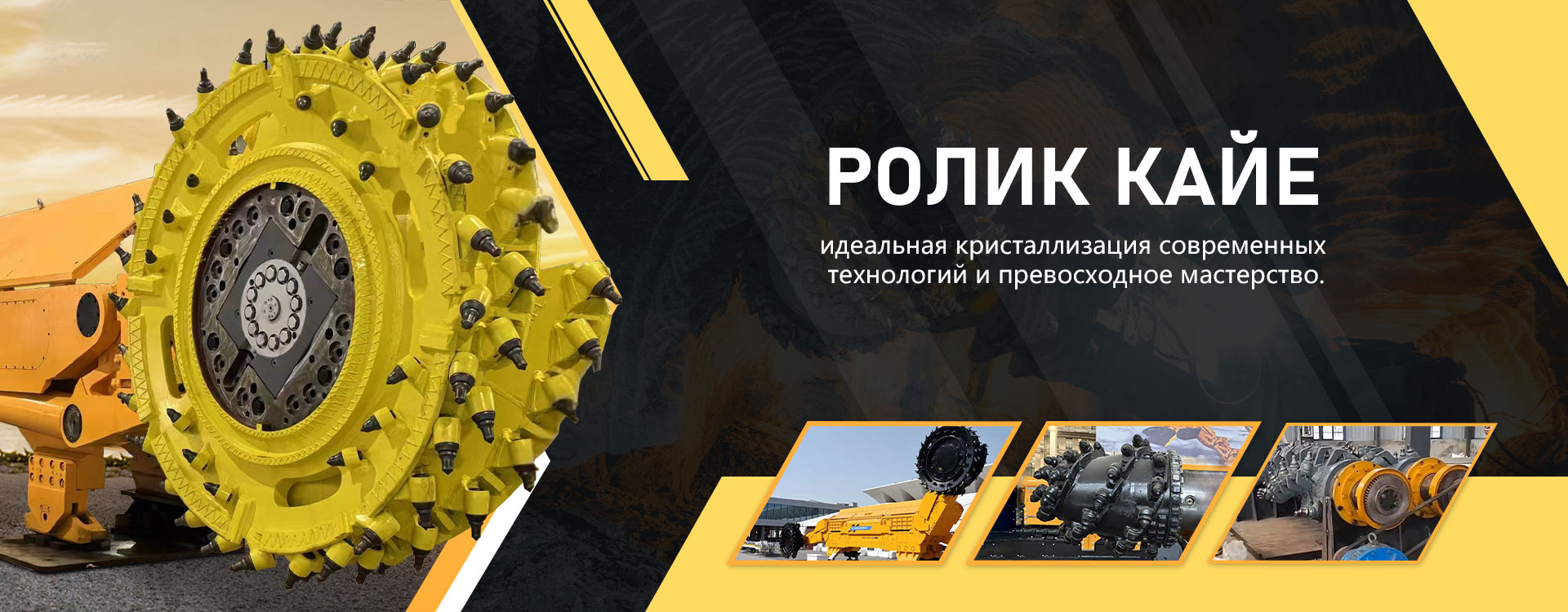

Компания Shaanxi Kaiye Mining Equipment Co., Ltd. предлагает широкий спектр решений в области разработки горношахтного оборудования, от проектирования и конструирования до производства и внедрения. Мы используем современные технологии и материалы, чтобы создавать надежное и эффективное оборудование, отвечающее требованиям самых сложных горнодобывающих предприятий.

Узнайте больше о наших решениях на https://www.sxkyks.ru/

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Угледобывающая машина Шэньси Кайе с барабанная фрезаTZ(Y)Z3000X800X4F

Угледобывающая машина Шэньси Кайе с барабанная фрезаTZ(Y)Z3000X800X4F -

Угледобывающая машина Шэньси Кайе с барабанная фрезаTZ(Y)Z2500X1000X4F

Угледобывающая машина Шэньси Кайе с барабанная фрезаTZ(Y)Z2500X1000X4F -

Угледобывающая машина Шэньси Кайе с барабанная фрезаTZ(Y)Z900X630X2F

Угледобывающая машина Шэньси Кайе с барабанная фрезаTZ(Y)Z900X630X2F -

Угледобывающая машина Шэньси Кайе с барабанная фрезаTZ(Y)Z2700X1000X4F

Угледобывающая машина Шэньси Кайе с барабанная фрезаTZ(Y)Z2700X1000X4F -

Угледобывающая машина Шэньси Кайе с барабанная фрезаTZ(Y)Z2250X800X4F

Угледобывающая машина Шэньси Кайе с барабанная фрезаTZ(Y)Z2250X800X4F -

Угледобывающая машина Шэньси Кайе с барабанная фрезаTZ(Y)Z1000X630X2F

Угледобывающая машина Шэньси Кайе с барабанная фрезаTZ(Y)Z1000X630X2F -

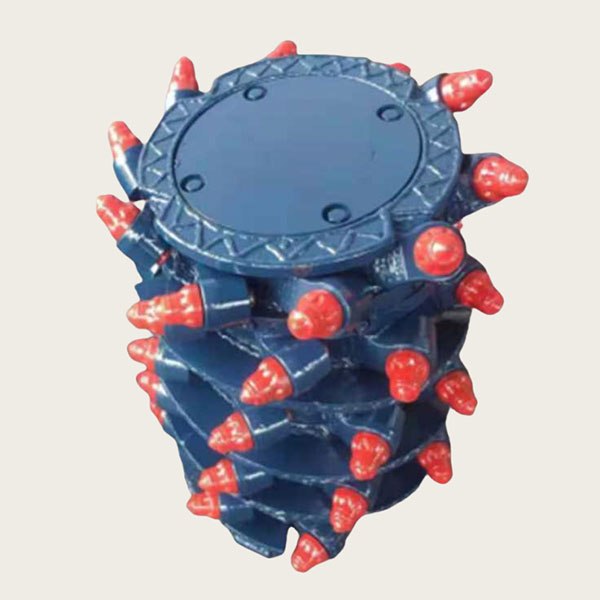

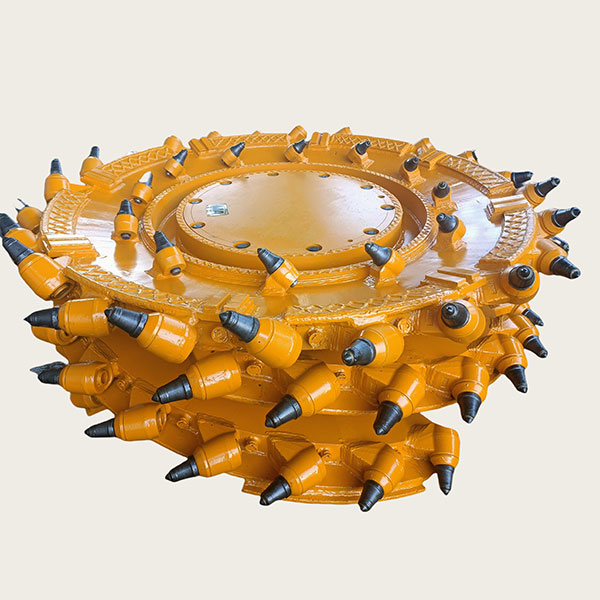

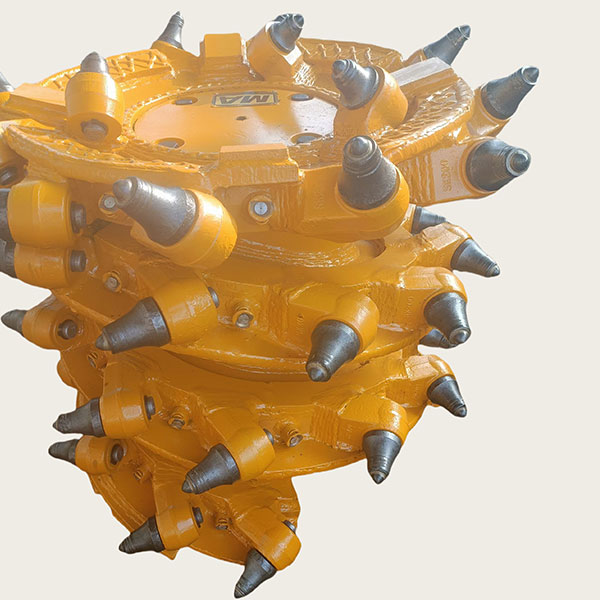

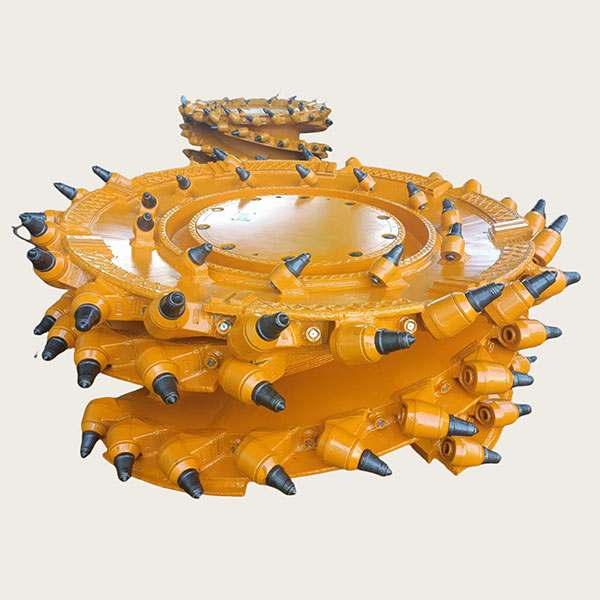

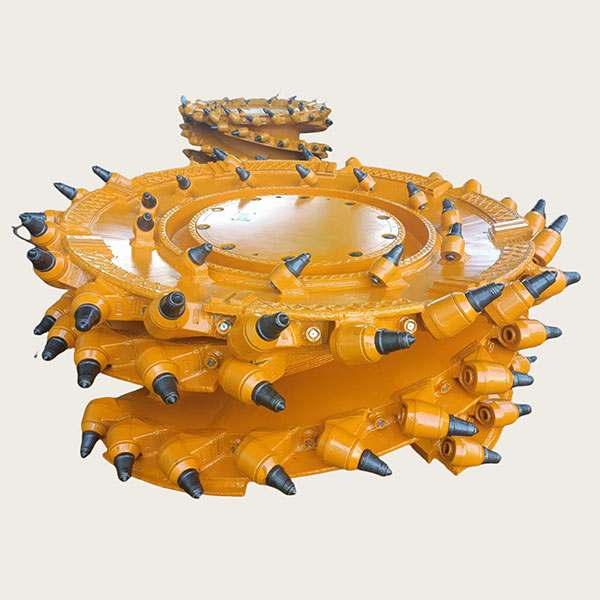

Шэньси Кайе Режущая головка проходческого комбайна

Шэньси Кайе Режущая головка проходческого комбайна -

Угледобывающая машина Шэньси Кайе с барабанная фрезаTZ(Y)Z2800X1000X4F

Угледобывающая машина Шэньси Кайе с барабанная фрезаTZ(Y)Z2800X1000X4F -

Угледобывающая машина Шэньси Кайе с барабанная фрезаTZ(Y)Z2700X800X4F

Угледобывающая машина Шэньси Кайе с барабанная фрезаTZ(Y)Z2700X800X4F -

Угледобывающая машина Шэньси Кайе с барабанная фрезаTZ(Y)Z2240X800X4F

Угледобывающая машина Шэньси Кайе с барабанная фрезаTZ(Y)Z2240X800X4F -

Угледобывающая машина Шэньси Кайе с барабанная фрезаTZ(Y)Z2500X800X4F

Угледобывающая машина Шэньси Кайе с барабанная фрезаTZ(Y)Z2500X800X4F -

Угледобывающая машина Шэньси Кайе с барабанная фрезаTZ(Y)Z1250X630X3F

Угледобывающая машина Шэньси Кайе с барабанная фрезаTZ(Y)Z1250X630X3F

Связанный поиск

Связанный поиск- Дешевые угля горно-шахтного оборудования заводов

- Китайские поставщики изготовления металлоконструкций в Челябинске Китай

- Дешевая цена угля горнодобывающей техники частей

- Цены на долота для горных работ из Китая

- Дешевые белорусские заводы металлоконструкций

- Дешевые барабаны для добычи угля заводы

- поставщики металлоконструкций спб в китае

- ростовская область производство металлоконструкций

- Комплектующие барабана угольных комбайнов

- Дешевые барабаны для добычи угля поставщики